เสื่อใยแก้ว

1.แผ่นใยหินสับ (CSM)เส้นใยแก้วแบบรวบเส้นใย (บางครั้งก็เป็นเส้นใยต่อเนื่อง) จะถูกตัดเป็นชิ้นยาว 50 มม. แล้ววางลงบนสายพานลำเลียงแบบตาข่ายอย่างสุ่มแต่สม่ำเสมอ จากนั้นจึงทาด้วยสารยึดเกาะแบบอิมัลชัน หรือโรยด้วยสารยึดเกาะแบบผง แล้วนำวัสดุไปให้ความร้อนและอบให้แข็งตัวเพื่อขึ้นรูปเป็นแผ่นใยสั้น (Chopped Strand Mat: CSM) CSM ส่วนใหญ่ใช้ในกระบวนการขึ้นรูปด้วยมือ การผลิตแผ่นต่อเนื่อง การขึ้นรูปด้วยแม่พิมพ์ที่เข้ากัน และกระบวนการ SMC (Sheet Molding Compound) ข้อกำหนดด้านคุณภาพสำหรับ CSM ได้แก่:

- การกระจายน้ำหนักสม่ำเสมอทั่วความกว้าง

- เส้นใยที่สับแล้วกระจายตัวอย่างสม่ำเสมอทั่วพื้นผิวของแผ่นรองโดยไม่มีช่องว่างขนาดใหญ่ และสารยึดเกาะกระจายตัวอย่างสม่ำเสมอ

- ความแข็งแรงของแผ่นรองแห้งระดับปานกลาง

- คุณสมบัติการเปียกและการแทรกซึมของเรซินที่ดีเยี่ยม

2.แผ่นใยแก้วต่อเนื่อง (CFM)เส้นใยแก้วต่อเนื่องที่เกิดขึ้นระหว่างกระบวนการดึงหรือคลายตัวออกจากม้วนเส้นใยจะถูกวางเรียงเป็นรูปเลขแปดบนสายพานตาข่ายที่เคลื่อนที่อย่างต่อเนื่องและยึดติดด้วยผงยึดเกาะ เนื่องจากเส้นใยใน CFM มีความต่อเนื่อง จึงให้การเสริมแรงที่ดีกว่า CSM ในวัสดุคอมโพสิต โดยส่วนใหญ่ใช้ในกระบวนการพัลทรูชัน, RTM (การขึ้นรูปด้วยการถ่ายโอนเรซิน), การขึ้นรูปด้วยถุงแรงดัน และ GMT (เทอร์โมพลาสติกเสริมใยแก้ว)

3.แผ่นรองพื้นผลิตภัณฑ์ FRP (พลาสติกเสริมใยแก้ว) โดยทั่วไปแล้วจำเป็นต้องมีชั้นผิวที่อุดมไปด้วยเรซิน ซึ่งโดยปกติจะทำได้โดยใช้แผ่นใยแก้วด่างปานกลาง (C-glass) เป็นวัสดุเคลือบผิว เนื่องจากแผ่นใยแก้วนี้ทำจาก C-glass จึงทำให้ FRP มีความทนทานต่อสารเคมี โดยเฉพาะอย่างยิ่งกรด นอกจากนี้ ด้วยความบางและเส้นใยที่มีเส้นผ่านศูนย์กลางละเอียดกว่า จึงสามารถดูดซับเรซินได้มากขึ้นเพื่อสร้างชั้นที่อุดมไปด้วยเรซิน ซึ่งจะช่วยปกปิดพื้นผิวของวัสดุเสริมแรงด้วยใยแก้ว (เช่น ใยแก้วทอ) และทำหน้าที่เป็นผิวเคลือบอีกด้วย

4.เสื่อปักเข็มสามารถแบ่งออกได้เป็นเสื่อทอเส้นใยสับ และเสื่อทอเส้นใยต่อเนื่อง

- เสื่อใยสั้นแบบเข็มแผ่นใยแก้วชนิดนี้ทำโดยการสับเส้นใยแก้วให้เป็นชิ้นยาว 50 มิลลิเมตร แล้ววางลงบนวัสดุรองรับที่วางไว้บนสายพานลำเลียงแบบสุ่ม จากนั้นใช้เข็มที่มีหนามแทงลงไป เข็มจะดันเส้นใยที่สับแล้วลงไปในวัสดุรองรับ และหนามของเข็มจะดึงเส้นใยบางส่วนขึ้นมา ทำให้เกิดโครงสร้างสามมิติ วัสดุรองรับที่ใช้สามารถเป็นผ้าทอหลวมๆ ที่ทำจากใยแก้วหรือเส้นใยอื่นๆ แผ่นใยแก้วชนิดนี้มีลักษณะคล้ายสักหลาด การใช้งานหลักๆ ได้แก่ วัสดุฉนวนกันความร้อนและเสียง วัสดุบุผนัง และวัสดุกรอง นอกจากนี้ยังสามารถใช้ในการผลิต FRP ได้ แต่ FRP ที่ได้จะมีกำลังรับแรงต่ำกว่าและมีขอบเขตการใช้งานที่จำกัด

- แผ่นรองเข็มเส้นใยต่อเนื่องผลิตโดยการโยนเส้นใยแก้วต่อเนื่องลงบนสายพานตาข่ายต่อเนื่องแบบสุ่มโดยใช้อุปกรณ์กระจายเส้นใย จากนั้นจึงใช้แผ่นเข็มเย็บเพื่อสร้างแผ่นที่มีโครงสร้างเส้นใยสามมิติที่สานกัน แผ่นนี้ใช้เป็นหลักในการผลิตแผ่นเทอร์โมพลาสติกเสริมใยแก้วที่สามารถขึ้นรูปได้

5.เสื่อเย็บเส้นใยแก้วสับที่มีความยาวตั้งแต่ 50 มม. ถึง 60 ซม. สามารถนำมาเย็บเข้าด้วยกันด้วยเครื่องเย็บเพื่อสร้างเป็นแผ่นใยแก้วสับหรือแผ่นใยแก้วยาว แบบแรกสามารถใช้แทนแผ่นใยแก้วอัดแน่นแบบดั้งเดิมที่ใช้สารยึดเกาะได้ในบางการใช้งาน และแบบหลังสามารถใช้แทนแผ่นใยแก้วอัดแน่นแบบทั่วไปได้ในระดับหนึ่ง ข้อดีที่เหมือนกันคือ ไม่ต้องใช้สารยึดเกาะ หลีกเลี่ยงมลภาวะระหว่างการผลิต ประสิทธิภาพการดูดซับเรซินที่ดี และต้นทุนที่ต่ำกว่า

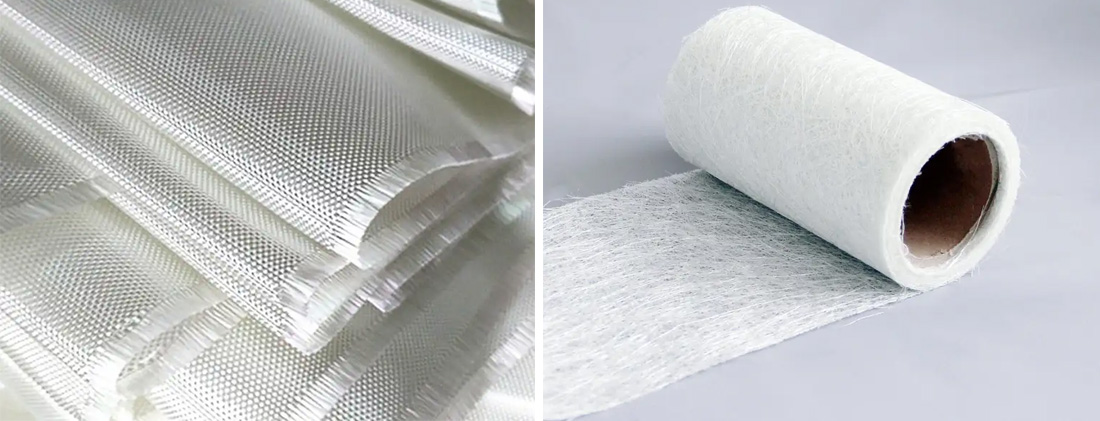

ผ้าใยแก้ว

ต่อไปนี้เป็นการแนะนำผ้าใยแก้วชนิดต่างๆ ที่ทอจากเส้นใยแก้ว.

1. ผ้าเช็ดกระจกผ้าใยแก้วที่ผลิตในประเทศจีนแบ่งออกเป็นสองประเภท คือ ประเภทปราศจากด่าง (E-glass) และประเภทด่างปานกลาง (C-glass) โดยส่วนใหญ่การผลิตในต่างประเทศจะใช้ผ้าใยแก้วปราศจากด่างประเภท E-glass ผ้าใยแก้วส่วนใหญ่ใช้ในการผลิตแผ่นลามิเนตฉนวนไฟฟ้าต่างๆ แผงวงจรพิมพ์ ตัวถังรถยนต์ ถังเก็บน้ำ เรือ แม่พิมพ์ ฯลฯ ส่วนผ้าใยแก้วด่างปานกลางส่วนใหญ่ใช้ในการผลิตผ้าสำหรับบรรจุภัณฑ์เคลือบพลาสติกและสำหรับการใช้งานที่ทนต่อการกัดกร่อน คุณลักษณะของผ้าขึ้นอยู่กับคุณสมบัติของเส้นใย ความหนาแน่นของเส้นด้ายยืนและเส้นด้ายพุ่ง โครงสร้างของเส้นด้าย และรูปแบบการทอ ความหนาแน่นของเส้นด้ายยืนและเส้นด้ายพุ่งถูกกำหนดโดยโครงสร้างของเส้นด้ายและรูปแบบการทอ การรวมกันของความหนาแน่นของเส้นด้ายยืนและเส้นด้ายพุ่งและโครงสร้างของเส้นด้ายจะกำหนดคุณสมบัติทางกายภาพของผ้า เช่น น้ำหนัก ความหนา และความแข็งแรงในการรับแรงดึง มีรูปแบบการทอพื้นฐานห้าแบบ ได้แก่ แบบเรียบ (คล้ายกับการทอเส้นใยแบบโรวิ่ง), แบบทวิลล์ (โดยทั่วไปประมาณ ±45°), แบบซาติน (คล้ายกับผ้าทอทิศทางเดียว), แบบเลโน (รูปแบบการทอหลักสำหรับตาข่ายใยแก้ว) และแบบแมตต์ (คล้ายกับผ้าอ็อกซ์ฟอร์ด)

2.เทปใยแก้วแบ่งออกเป็นเทปขอบทอ (ขอบริม) และเทปขอบไม่ทอ (ขอบรุ่ย) รูปแบบการทอหลักคือแบบเรียบ เทปใยแก้วปราศจากด่างมักใช้ในการผลิตชิ้นส่วนอุปกรณ์ไฟฟ้าที่ต้องการความแข็งแรงสูงและคุณสมบัติทางไฟฟ้าที่ดี

3.ผ้าใยแก้วแบบทิศทางเดียว

- ผ้าทอแบบทิศทางเดียวเป็นผ้าทอแบบซาตินขาดหรือซาตินเพลายาวแบบสี่เส้น ซึ่งทอด้วยเส้นด้ายยืนหยาบและเส้นด้ายพุ่งละเอียด คุณลักษณะเด่นคือมีความแข็งแรงสูง โดยเฉพาะในทิศทางเส้นด้ายยืน (0°)

- นอกจากนี้ยังมีผ้าทอเส้นใยแก้วแบบทิศทางเดียวมีให้เลือกทั้งแบบถักและแบบทอ มีลักษณะเด่นคือเส้นด้ายพุ่งหยาบและเส้นด้ายยืนละเอียด โดยเส้นใยแก้วส่วนใหญ่จะเรียงตัวในทิศทางเส้นด้ายพุ่ง ทำให้มีความแข็งแรงสูงในทิศทางเส้นด้ายพุ่ง (90°)

4.ผ้าใยแก้วสามมิติ (ผ้าสามมิติแบบสามมิติ)ผ้าสามมิติมีความสัมพันธ์กับผ้าระนาบ คุณสมบัติของโครงสร้างได้พัฒนาจากหนึ่งมิติและสองมิติไปเป็นสามมิติ ทำให้วัสดุคอมโพสิตที่เสริมแรงด้วยผ้าสามมิติมีความสมบูรณ์และความยืดหยุ่นที่ดี ช่วยเพิ่มความแข็งแรงในการรับแรงเฉือนระหว่างชั้นและความทนทานต่อความเสียหายของวัสดุคอมโพสิตได้อย่างมาก ผ้าสามมิติได้รับการพัฒนาขึ้นเพื่อตอบสนองความต้องการพิเศษของอุตสาหกรรมการบินและอวกาศ อาวุธยุทโธปกรณ์ และการเดินเรือ และปัจจุบันการใช้งานได้ขยายไปสู่ยานยนต์ อุปกรณ์กีฬา และอุปกรณ์ทางการแพทย์ ผ้าสามมิติแบ่งออกเป็นห้าประเภทหลัก ได้แก่ ผ้าทอสามมิติ ผ้าถักสามมิติ ผ้าสามมิติแบบตั้งฉากและไม่ตั้งฉากที่ไม่ย่น ผ้าถักสามมิติ และผ้าสามมิติรูปแบบอื่นๆ รูปทรงของผ้าสามมิติ ได้แก่ ทรงบล็อก ทรงเสา ทรงท่อ ทรงกรวยตัดกลวง และทรงตัดขวางไม่สม่ำเสมอที่มีความหนาแปรผัน

5. ผ้าขึ้นรูปใยแก้ว (ผ้าขึ้นรูป)รูปทรงของผ้าขึ้นรูปเบื้องต้นนั้นคล้ายคลึงกับรูปทรงของผลิตภัณฑ์ที่ต้องการเสริมความแข็งแรง และต้องทอด้วยเครื่องทอเฉพาะ รูปทรงสมมาตร ได้แก่ ทรงกลม ทรงกรวย ทรงหมวก ทรงดัมเบล เป็นต้น นอกจากนี้ยังสามารถผลิตรูปทรงไม่สมมาตร เช่น กล่องและตัวเรือได้อีกด้วย

6.ผ้าแกนใยแก้ว (ผ้าเย็บตลอดความหนา)โครงสร้างหลักของผ้าประกอบด้วยผ้าสองชั้นขนานกันที่เชื่อมต่อกันด้วยแถบแนวตั้งตามแนวยาว รูปทรงหน้าตัดอาจเป็นรูปสามเหลี่ยม สี่เหลี่ยม หรือรังผึ้ง

7.ผ้าใยแก้วเย็บติดกัน (เสื่อถักหรือเสื่อทอ)ผ้าชนิดนี้แตกต่างจากผ้าทั่วไปและจากความหมายของเสื่อโดยทั่วไป ผ้าที่เย็บติดกันแบบทั่วไปนั้นเกิดจากการวางเส้นด้ายยืนหนึ่งชั้นและเส้นด้ายพุ่งหนึ่งชั้นซ้อนกัน แล้วเย็บเข้าด้วยกันจนเป็นผืนผ้า ข้อดีของผ้าที่เย็บติดกัน ได้แก่:

- สามารถเพิ่มความแข็งแรงดึงสูงสุด ความแข็งแรงต้านการแยกชั้นภายใต้แรงดึง และความแข็งแรงดัดของแผ่นลามิเนต FRP ได้

- มันช่วยลดน้ำหนักของผลิตภัณฑ์ FRP.

- พื้นผิวเรียบทำให้พื้นผิว FRP เรียบเนียนยิ่งขึ้น

- วัสดุนี้ช่วยลดความซับซ้อนของกระบวนการขึ้นรูปด้วยมือและเพิ่มประสิทธิภาพการทำงาน นอกจากนี้ยังสามารถใช้วัสดุเสริมแรงนี้แทน CFM ในการผลิต FRP แบบพัลทรูดและ RTM และยังสามารถใช้แทนเส้นใยทอในกระบวนการผลิตท่อ FRP แบบหล่อเหวี่ยงได้อีกด้วย

วันที่เผยแพร่: 22 ตุลาคม 2568