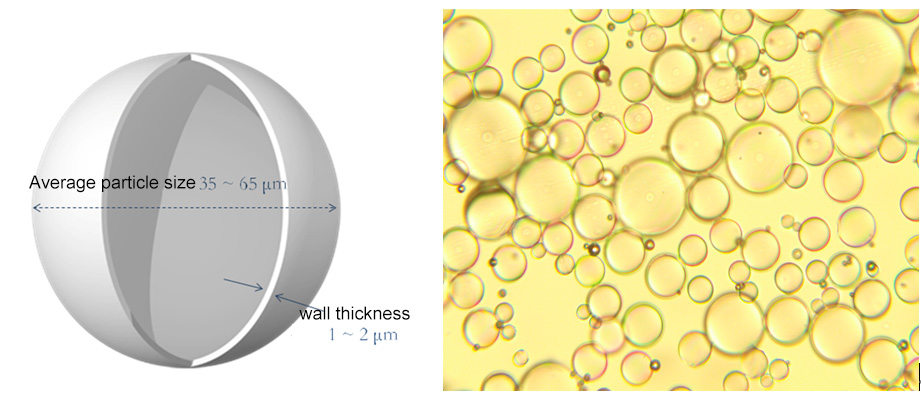

การเติมลูกปัดแก้วกลวงลงในผลิตภัณฑ์ยางสามารถนำมาซึ่งข้อดีหลายประการ:

1. การลดน้ำหนัก

ผลิตภัณฑ์ยางกำลังมุ่งไปในทิศทางที่เบาและทนทานมากขึ้น โดยเฉพาะอย่างยิ่งการประยุกต์ใช้เม็ดไมโครบีดในพื้นรองเท้า ซึ่งจากเดิมที่มีความหนาแน่นประมาณ 1.15 กรัม/ซม³ การเติมเม็ดไมโครบีด 5-8 ส่วน สามารถลดลงเหลือ 1.0 กรัม/ซม³ (หรือที่รู้จักกันทั่วไปว่า "ลอยอยู่บนน้ำ") ลูกค้าที่มีศักยภาพด้านการวิจัยและพัฒนาบางรายสามารถลดความหนาแน่นของเม็ดไมโครบีดลงเหลือ 0.9 หรือแม้กระทั่ง 0.85 กรัม/ซม³ ซึ่งช่วยลดความหนาแน่นของยางได้อย่างมาก ทำให้รองเท้ามีน้ำหนักลดลงประมาณ 20% เมื่อเทียบกับรองเท้าที่มีน้ำหนักเท่ากันก่อนหน้านี้ ปัจจุบัน ลูกค้าบางรายที่มีศักยภาพด้านการวิจัยและพัฒนาสามารถลดความหนาแน่นของยางลงเหลือ 0.9 หรือแม้กระทั่ง 0.85 กรัม/ซม³ โดยการเติมเม็ดไมโครบีด ซึ่งช่วยลดความหนาแน่นของยางได้อย่างมาก และน้ำหนักของรองเท้าจะลดลงประมาณ 20% เมื่อเทียบกับรองเท้าที่มีน้ำหนักเท่ากันก่อนหน้านี้

2. ฉนวนกันความร้อน

โครงสร้างกลวงของลูกปัดแก้วกลวงทำให้ลูกปัดมีค่าการนำความร้อนต่ำ ซึ่งเมื่อเติมเป็นสารตัวเติมที่มีค่าการนำความร้อนต่ำลงในวัสดุยาง จะสามารถทำหน้าที่เป็นฉนวนกันความร้อนได้ดีมาก เช่น ในแผ่นรองฉนวนกันความร้อน แผ่นฉนวนกันความร้อน และผลิตภัณฑ์อื่นๆ ที่ใช้กัน

3. การดูดซับเสียงและการลดเสียงรบกวน

ภายในลูกปัดแก้วกลวงมีก๊าซบางๆ อยู่ คลื่นเสียงในส่วนนี้จะอ่อนลง เมื่อเติมในปริมาณที่เหมาะสม จะช่วยดูดซับเสียงและลดเสียงรบกวนได้อย่างดีเยี่ยม

4. มีความคงตัวของขนาดที่ดี

วัสดุพื้นฐานของลูกปัดคือแก้วที่มีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ มีเสถียรภาพทางมิติที่ดีเมื่อได้รับความเปลี่ยนแปลงทางความร้อนอย่างฉับพลัน การเพิ่มวัสดุยางเข้าไปจะทำให้ผลิตภัณฑ์มีเสถียรภาพทางมิติที่ดีขึ้น

คำแนะนำสำหรับการนำไปใช้ในการประมวลผล:

1. โดยทั่วไปแล้ว อุปกรณ์แปรรูปผลิตภัณฑ์ยาง ได้แก่ เครื่องบดละเอียด เครื่องเปิดรูพรุน เครื่องอัดรีดแบบสกรูเดี่ยว เป็นต้น เนื่องจากเม็ดยางมีผนังเป็นวัสดุแก้วซึ่งจัดเป็นอนุภาคแข็ง เมื่อได้รับแรงเฉือนทางกล เม็ดยางจะแตกบางส่วน และจะสูญเสียคุณสมบัติเฉพาะตัวไปหลังจากแตก

2. ลูกปัดแก้วกลวงมีหลายรุ่นและพารามิเตอร์ที่แตกต่างกัน การเลือกผลิตภัณฑ์ลูกปัดที่เหมาะสมตามอุปกรณ์และข้อกำหนดของผลิตภัณฑ์ที่แตกต่างกันนั้นมีความสำคัญอย่างยิ่ง St. Leite แนะนำให้ใช้ HL38, HL42, HL50, HS38 และ HS42 ในผลิตภัณฑ์ยาง

3. เมื่อใช้ในเครื่องรีดขึ้นรูป จะมีโรเตอร์ที่ตัดวัสดุยาง เม็ดบีดไม่สามารถหลีกเลี่ยงได้จากแรงเฉือน ดังนั้นควรลดเวลาในการรีดขึ้นรูปเม็ดบีดให้น้อยที่สุด แนะนำให้เติมเม็ดบีดในช่วงท้ายของการรีดขึ้นรูป เพื่อให้แน่ใจว่าเม็ดบีดที่เติมลงไปจะกระจายตัวอย่างสม่ำเสมอภายใน 3-5 นาที ในเครื่องรีดขึ้นรูป ระยะห่างของลูกกลิ้งและเวลาในการรีดขึ้นรูปมีผลกระทบอย่างมากต่อการบดเม็ดบีด แนะนำให้ระยะห่างของลูกกลิ้ง > 2 มม. และเวลาในการรีดขึ้นรูปไม่ควรนานเกินไป แรงเฉือนโดยรวมของเครื่องอัดรีดแบบสกรูเดี่ยวมีขนาดเล็ก เมื่อเทียบกับเครื่องอื่นๆ ผลกระทบต่อเม็ดบีดจึงน้อย แนะนำให้เพิ่มอุณหภูมิการอัดรีดขึ้น 5 ℃ การลดความหนืดของวัสดุจะช่วยให้การขึ้นรูปด้วยการอัดรีดง่ายขึ้น และลดการแตกของเม็ดบีด

วันที่โพสต์: 21 กรกฎาคม 2566